在现代钢铁工业中,炼铁高炉作为核心设备,其运行状态与性能直接决定着钢铁生产的效率与质量。而借助先进的 3D 扫描建模技术,能够为高炉的研究、维护与优化提供前所未有的视角与精确数据支持。

3D 扫描技术基于激光测距、结构光等原理,通过发射光线并接收反射光来获取物体表面的三维坐标信息。对于炼铁高炉而言,传统测量手段往往只能获取局部、离散的数据,难以全面反映其复杂的几何形状与内部结构。3D 扫描能够快速、精确地采集高炉从炉体外壳到内部耐火衬里等各个部位的数据,生成高密度的点云数据。这些点云数据如同高炉的 “数字指纹”,为后续建模提供了坚实基础。

这种技术的优势显著。首先,它具有非接触式测量特点,避免了对高温、危险的高炉设备造成损伤,同时保障操作人员安全。其次,其高精度测量可精确到毫米甚至亚毫米级别,能够捕捉到高炉表面微小的磨损、变形等细节,这对于评估高炉健康状况至关重要。再者,3D 扫描速度快,可在短时间内完成对大型高炉的全方位数据采集,大大提高工作效率。

数据采集规划:在对高炉进行 3D 扫描前,需要根据高炉的结构特点与扫描目的制定详细规划。确定扫描站点位置、扫描角度与重叠率等参数,确保能够全面覆盖高炉各个区域。例如,对于高炉的圆柱形炉体,需围绕炉体设置多个扫描站点,保证从不同方向获取完整数据。

数据采集实施:使用专业 3D 扫描设备,如激光扫描仪,按照规划方案对高炉进行扫描。在扫描过程中,要注意环境因素影响,如温度、光线等,尽量保持扫描环境稳定。同时,为提高数据准确性,可在高炉表面粘贴标志点,用于不同站点数据的拼接与校准。

数据处理与优化:采集到的点云数据往往包含噪声与冗余信息,需要通过专业软件进行处理。去除噪声点、精简数据,同时对不同站点数据进行拼接与对齐,生成完整、准确的高炉点云模型。此过程需运用先进的算法与数据处理技术,以保证模型精度。

-

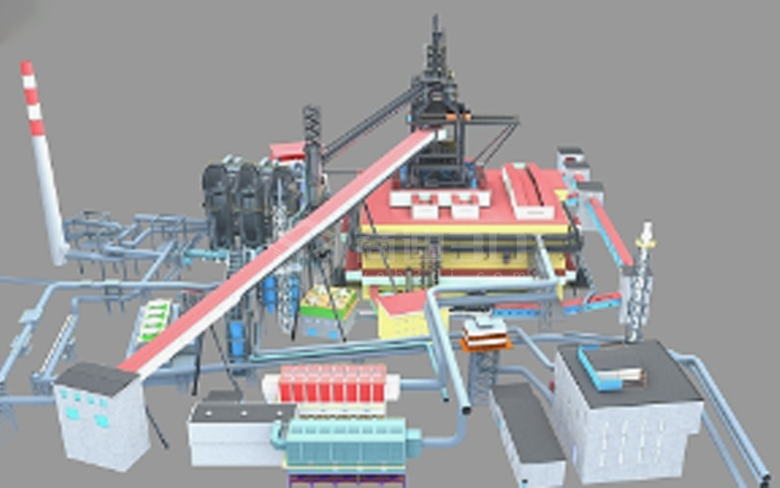

建模与可视化:基于处理后的点云数据,利用三维建模软件构建高炉的实体模型。赋予模型材质、颜色等属性,使其更加逼真。通过可视化软件,工程师可以从任意角度观察高炉模型,进行尺寸测量、空间分析等操作,为高炉的研究与维护提供直观依据。

设备维护与检修:通过对比不同时期的 3D 模型,能够直观发现高炉炉体的变形、耐火材料的磨损情况。例如,若发现炉壁某区域耐火材料磨损严重,可提前制定修补方案,避免因耐火材料过度磨损导致炉体烧穿等安全事故。同时,3D 模型还可用于指导检修工作,规划检修路径,提高检修效率。

性能优化:借助 3D 模型对高炉内部流场、温度场进行模拟分析。了解炉内气体、物料的流动规律,优化高炉的布料制度、鼓风参数等,以提高高炉的冶炼效率与产品质量。例如,通过模拟发现炉内某区域存在气流分布不均问题,可调整风口布局进行优化。

新建与改造设计:在新建高炉或对现有高炉进行改造时,3D 扫描建模提供的精确数据可作为设计的重要参考。设计师能够基于实际尺寸进行更合理的结构设计,避免设计与实际安装之间的误差,缩短建设周期,降低成本。

工业炼铁高炉的 3D 扫描建模技术正深刻改变着钢铁厂的生产与管理模式。随着技术不断发展与完善,其在钢铁工业中的应用前景将更加广阔,助力钢铁行业向智能化、高效化迈进。

198-7270-0032

198-7270-0032

198-7270-0032

198-7270-0032