198-7270-0032

198-7270-0032

198-7270-0032

198-7270-0032

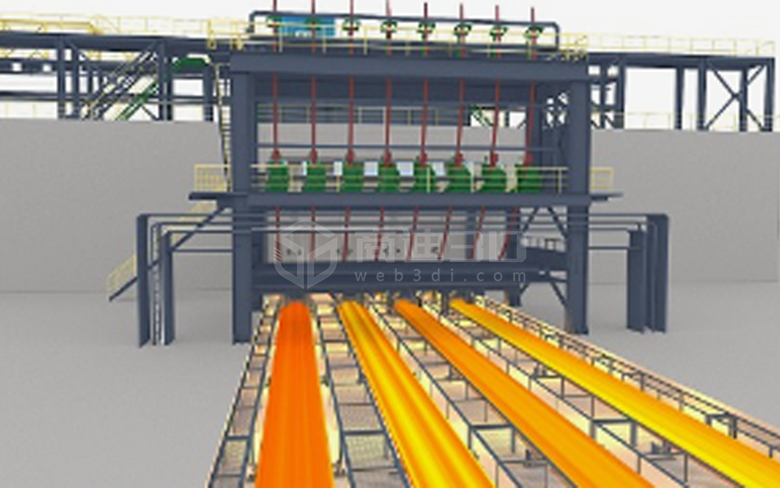

板坯连铸机结构复杂,由结晶器、振动装置、冷却系统、拉矫机等众多部件组成。传统对其的认知与维护多依赖二维图纸和人工经验判断,不仅效率低,还难以精准把握设备的实际状况。而点云3D扫描建模技术则开启了全新视角。

点云3D扫描,通过激光等扫描设备,快速获取板坯连铸机表面海量数据点,这些数据点构成点云。设备的每一处轮廓、每一个细节都被精确捕捉。随后,利用专业建模软件,基于点云数据构建出高精度的3D模型。这个模型以直观、立体的方式呈现板坯连铸机,从整体外观到内部复杂构造,一览无余。

在炼钢厂设备管理方面,点云3D扫描建模发挥着重大价值。首先,它为设备资产建立起数字化档案。传统设备档案多以文字和二维图纸记录,信息有限且不直观。而3D模型档案包含设备精确几何尺寸、各部件空间位置关系等详细信息,无论是设备采购、安装还是后续维护,都能提供精准依据。比如,当需要更换某一部件时,可直接从3D模型中获取其准确尺寸,快速定制或采购适配部件,大大缩短维修时间。

在设备维护环节,点云3D扫描建模更是不可或缺。定期对板坯连铸机进行扫描建模,对比不同时期的模型,可精确检测出设备的磨损、变形等情况。例如,结晶器长时间使用后可能出现内壁磨损,通过3D模型分析能准确得知磨损位置、程度,提前制定修复或更换计划,避免因设备故障导致生产中断。同时,对于一些难以直接观察的部位,如冷却系统内部管道,3D模型也能提供虚拟视角,辅助维护人员进行检测与诊断。

从设备升级改造角度看,点云3D扫描建模提供了有力支持。在对板坯连铸机进行升级设计时,基于精确的3D模型,工程师可以更准确地评估现有设备性能,规划新部件的安装位置与连接方式。比如,为提高连铸效率,计划增加一套先进的拉矫装置,借助3D模型可提前模拟其在现有设备空间中的布局,分析是否会与其他部件产生干涉,优化设计方案,确保升级改造顺利实施。

总之,板坯连铸机点云3D扫描建模技术为炼钢厂设备管理、维护与升级带来了革命性的变化。随着技术不断发展与完善,它将在提升炼钢厂生产效率、降低成本、保障安全生产等方面发挥更为重要的作用,助力钢铁行业迈向智能化、数字化的新时代。