198-7270-0032

198-7270-0032

198-7270-0032

198-7270-0032

3D 点云扫描技术是一种先进的空间数据采集手段。它通过激光扫描仪发射激光束,激光遇到物体表面后反射回来,根据反射光的时间差精确计算出物体表面各点与扫描仪的距离。在燃气厂站中,这种技术能够快速、全面地获取厂站内各种设施,如储气罐、管道、调压设备等的空间位置、形状、尺寸等详细信息。与传统的人工测量方式相比,3D 点云扫描不仅效率大幅提高,而且精度可达毫米级,能精准捕捉到每一个细节,避免了因人工测量误差导致的数据不准确问题。

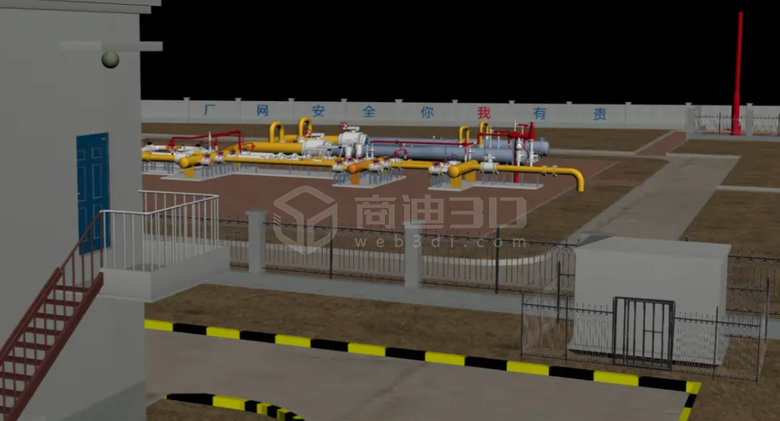

基于获取的 3D 点云数据,利用专业的建模软件进行立体建模。建模过程如同搭建一座虚拟的燃气厂站,将点云数据转化为具有真实形状和空间关系的三维模型。在这个模型中,每一个设备、每一段管道都栩栩如生,不仅可以直观地查看其外观,还能深入了解其内部结构和相互连接关系。例如,通过立体建模,可以清晰地看到不同管径的管道如何在厂站内纵横交错,以及它们与各类阀门、仪表的连接方式。这种直观、全面的展示方式,为燃气厂站的设计、施工、运维等各个阶段提供了强大的可视化支持。

燃气厂站 3D 点云扫描立体建模技术以其精准的数据采集、直观的模型展示和广泛的应用优势,为燃气厂站的管理带来了前所未有的便利和提升。随着技术的不断发展和完善,相信它将在燃气行业发挥更加重要的作用,推动燃气厂站管理向数字化、智能化、精细化方向迈进。