198-7270-0032

198-7270-0032

198-7270-0032

198-7270-0032

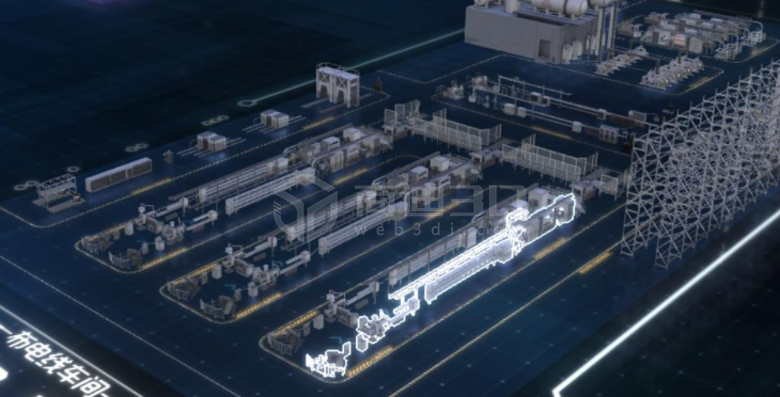

电缆工厂点云建模 3D 可视化管理的核心,是通过点云扫描技术获取工厂实景数据,再结合三维建模与数据集成,打造与物理工厂 1:1 对应的 “数字孪生工厂”。整个技术流程需经历 “点云数据采集 — 三维模型构建 — 数据集成关联 — 可视化平台搭建” 四大关键步骤,每一步都需精准对接电缆工厂的生产特性与管理需求。

在点云数据采集阶段,技术团队会使用地面激光扫描仪、手持扫描仪等设备,对电缆工厂的生产车间、设备设施、仓储区域、物流通道等进行全方位扫描。与其他行业相比,电缆工厂的扫描需重点关注两类对象:一是大型生产设备(如挤塑机、绞线机、成缆机)的外观尺寸、安装位置、接口布局,扫描精度需达到毫米级,为后续设备维护、改造提供数据支撑;二是车间内的管线、桥架、物流轨道等辅助设施,这些要素直接影响生产流程的顺畅性,需完整记录其空间分布。例如,在扫描某电缆工厂的挤塑车间时,团队不仅要扫描挤塑机的主体结构,还要记录设备的进料口、出料口位置,以及连接设备的冷却水管、电缆线路的走向,确保点云数据能完整反映车间的 “物理全貌”。

可视化平台搭建是管理落地的载体。技术人员会将关联数据后的 3D 模型部署到 Web 端或移动端可视化平台,平台需具备 “浏览、查询、分析、预警” 四大功能。管理人员通过电脑或手机登录平台,可自由旋转、缩放 3D 模型,查看工厂任意区域的实时状态;通过关键词查询,快速定位某台设备、某个工单或某个人员;通过数据分析功能,生成设备利用率报表、生产进度甘特图、空间利用热力图;当设备出现故障、生产进度滞后时,平台会通过颜色预警(如设备模型变红、工单节点变黄)及时提醒,确保管理决策的及时性。

电缆工厂点云建模 3D 可视化管理并非单一的 “可视化工具”,而是深度融入电缆生产的设备维护、生产调度、仓储管理、安全监管等全流程场景,为工厂管理提供全方位解决方案。

在设备管理场景中,3D 可视化管理让设备维护从 “被动抢修” 转向 “主动预防”。电缆生产设备的精度直接影响产品质量,传统设备维护依赖人工巡检,易遗漏潜在故障。而通过 3D 可视化平台,管理人员可实时查看设备的运行参数与状态:当挤塑机的加热温度超出预设范围时,平台会自动触发预警,同时在 3D 模型中高亮显示故障设备,并标注故障位置(如某段加热管);点击设备模型,可查看该设备的历史维护记录、易损件更换周期,系统还会根据运行数据自动生成维护计划(如 “绞线机轴承预计 15 天后需更换”)。例如,某电缆工厂通过 3D 可视化管理,提前发现了一台成缆机的齿轮磨损隐患,及时安排停机维护,避免了设备故障导致的 3 天生产延误,减少经济损失超 50 万元。此外,当工厂需要对设备进行改造升级时,可在 3D 模型中模拟设备搬迁、新增设备的布局方案,预判改造对周边生产流程的影响,降低改造风险。

在生产调度场景中,3D 可视化管理让生产流程 “透明化、可控化”。电缆生产是多工序连续作业,某一环节的延误可能导致整条生产线停滞,传统生产调度依赖人工统计数据,难以及时掌握各工序进度。通过 3D 可视化平台,管理人员可直观看到每批次电缆的生产轨迹:从原材料入库(3D 模型中显示原材料仓库的库存数量、存放位置),到进入挤塑工序(显示挤塑机的当前工单、预计完成时间),再到绞线、成缆、检验、入库,每个环节的进度都以动态标识呈现在模型中。当某道工序出现瓶颈(如绞线机产能不足)时,平台会自动分析原因,并推荐调度方案(如 “将部分工单转移至备用绞线机”)。例如,某电缆工厂接到一笔紧急订单,通过 3D 可视化平台模拟不同生产调度方案的耗时,最终选择 “优化挤塑与绞线工序衔接时间” 的方案,将订单交付周期从 15 天缩短至 12 天,满足了客户需求。同时,平台还可实时统计各工序的生产效率,生成生产报表,为管理人员优化生产流程提供数据支撑。

在仓储管理场景中,3D 可视化管理让空间利用与库存管控更高效。电缆成品多为卷状,体积大、重量重,传统仓储管理易出现 “找货难、库存不准、空间浪费” 等问题。通过 3D 可视化平台,仓库的每一个货架、每一卷电缆都在 3D 模型中清晰标注:点击货架模型,可查看该货架存放的电缆型号、数量、入库时间、保质期;通过 “库存检索” 功能,输入电缆型号即可快速定位其在 3D 模型中的存放位置,指引仓库人员精准取货;平台还会根据库存数据与生产需求,自动预警 “库存不足”(如某型号绝缘电缆库存低于安全阈值)或 “库存积压”(如某批次电缆存放超 3 个月),帮助管理人员优化库存结构。此外,在规划仓库空间时,可在 3D 模型中模拟不同货架布局方案,计算空间利用率(如 “新增 2 排货架后,仓库容量可提升 15%”),为仓库扩容提供科学依据。

在安全监管场景中,3D 可视化管理为工厂安全筑起 “数字防线”。电缆工厂存在高压设备、高温工序,且车间内物流车辆往来频繁,安全风险较高。通过 3D 可视化平台,可实现安全风险的实时监控与预警:在 3D 模型中划定安全区域(如设备操作区、物流通道),当人员或车辆进入禁入区域时,平台会触发声光预警,并在模型中高亮显示违规位置;通过接入车间的监控摄像头与传感器数据,可实时查看车间的烟雾浓度、温度、湿度,当出现火灾隐患(如某区域温度骤升)时,平台会自动定位隐患点,并推送灭火预案(如 “启动附近的喷淋系统,疏散该区域人员”)。例如,某电缆工厂在 3D 可视化平台中发现一名巡检人员误入挤塑机的危险操作区,立即通过平台的语音功能提醒该人员撤离,避免了安全事故的发生。同时,平台还可用于安全培训,通过 3D 模型模拟设备故障、火灾等应急场景,让员工直观学习应急处置流程,提升安全意识。

从传统的 “人工管理” 到 “3D 可视化管理”,再到未来的 “智慧工厂”,电缆工厂的管理模式正随着数字技术的发展不断升级。电缆工厂点云建模 3D 可视化管理,不仅解决了当前电缆制造行业的管理痛点,更为行业的数字化转型提供了核心支撑。它让电缆工厂的每一台设备、每一道工序、每一个数据都变得 “可感知、可分析、可优化”,推动电缆制造从 “粗放式生产” 转向 “精细化管理”。未来,随着技术的持续创新,3D 可视化管理将继续赋能电缆行业,助力企业提升生产效率、降低运营成本、保障安全生产,为电缆制造行业的高质量发展注入源源不断的 “数字动力”。